ライオンは、グループで働くすべての人の安全と健康を確保し、快適で働きやすい職場環境を確立するというグループ全体の取り組み姿勢を明確にするため、『安全は何事にも優先する』という共有の基本理念のもと「AL(オールライオン)安全衛生防災方針」を制定し、安全衛生防災活動を推進しています。本理念は海外を含めたライオングループで働くすべての人に共有しています。

ライオングループでは、労働安全衛生管理体制の強化に取り組んでいます。厚生労働省の指針に基づく「労働安全衛生マネジメントシステム(OSHMS)*」に「防災」を付加した独自の「安全衛生防災マネジメントシステム」を構築し、国内グループ会社すべてで2009年より開始しました。そして、2012年以降、内部監査などによりシステムの実効性を向上させ、2014年からは「安全衛生防災会議」(1992年に「保安環境会議」として発足)の運営を行っています。

この「安全衛生防災マネジメントシステム」のもと、危険性及び有害性の低減、作業環境の維持を継続的に進め、安全・安心な職場環境と体制づくりに取り組んでいます。

* Occupational Safety and Health Management System の頭文字。安全衛生活動を組織的かつ体系的に運用管理するための仕組み。

ライオングループの取締役執行役員を議長とした「安全衛生防災会議」にて、全社における労働安全(労働環境、健康障害防止、精神的健康の保持促進含む)、設備安全および防災の確保等についての施策立案と審議を行い、全社の安全力・衛生力・防災力の強化を図っています。2018年から安全衛生防災管理の事務局として専門部所(安全衛生防災室)を設置することで体制の強化を図り、リスクの徹底的な排除へ向けた取り組みを継続的に推進しています。

また、各事業所(国内グループ会社を含む)では、労働安全衛生法に基づき組織された「安全衛生防災委員会」が主体となり、各事業所内で働くすべての従業員の意見を反映させ、事業所特有の問題を含めた課題解決を図っています。

さらに、海外グループ会社に対しても、「AL(オールライオン)安全理念」の共有をはじめ、日本から安全衛生防災活動の支援を積極的に行っています。

2024年の国内グループ従業員(派遣社員を含む)の労働災害や設備事故による死亡者数は0人*1でした。

*1 ただし、海外連結子会社倉庫 契約社員1件

| 2020年 | 2021年 | 2022年 | 2023年 | 2024年 | |

|---|---|---|---|---|---|

| ライオン | 0名 | 0名 | 0名 | 0名 | 0名 |

| 国内グループ会社 | 0名 | 0名 | 0名 | 0名 | 0名 |

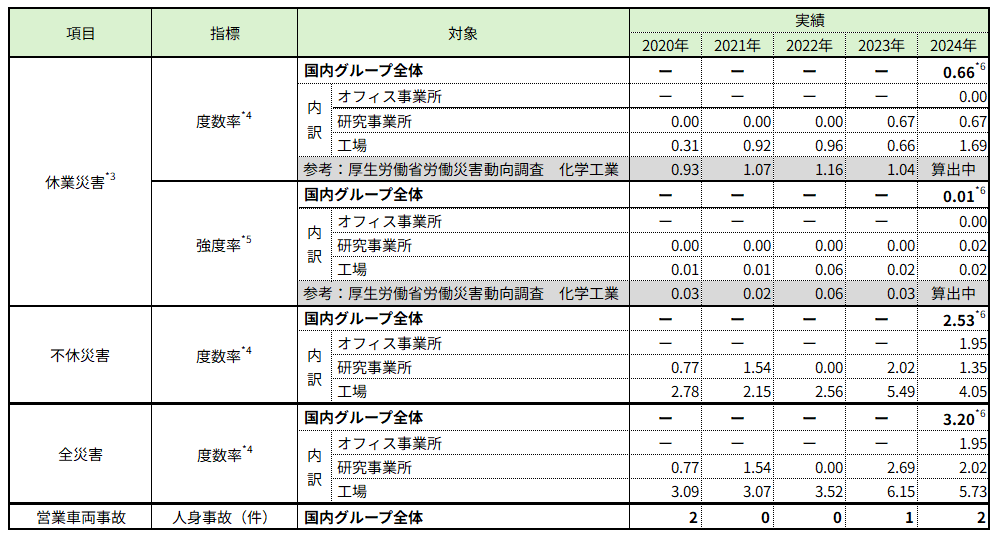

2024年の国内グループ従業員(派遣社員を含む)の重大災害は0人でした。業務上労働災害による被災者数は29人で、その内休業災害の被災者数は6人でした。業務上労働災害の主な事故型は『転倒』が6人で最も多く、内4件は休業災害となり、重症化し易い事故型でもありました。

*2通勤災害を除く

*3死亡、休業災害(1日以上)、不休災害で身体機能を失う場合

*4度数率=休業災害(被災者数)/延労働時間数×百万時間

*5強度率=損失日数/延労働時間数×千時間

*62024年より集計対象範囲にオフィスを追加し、国内グループ全体に拡大

2024年の国内グループにおける異常現象*7は、0件でした。

| 2020年 | 2021年 | 2022年 | 2023年 | 2024年 | |

|---|---|---|---|---|---|

| ライオン | 0 | 1 | 0 | 1 | 0 |

| 国内グループ会社 | 0 | 0 | 1 | 2 | 0 |

*7火災、爆発、漏洩など

国内グループ生産部門工場に対して、安全衛生防災会議議長を責任者とし安全監査を計画的に実施しています。現地では、安全衛生防災活動の運用状況、安全管理および安全衛生防災水準が維持・向上されているか等を客観的立場で監査し、工場の事故・災害リスク低減を図っています。2024年は、3工場*に対して「トップ安全監査」を実施しました。

* 大阪工場、ライオンケミカル株式会社オレオケミカル事業所、ライオン・スペシャリティ・ケミカルズ株式会社四日市事業所

国内グループ内で発生した労働災害を災害速報として「安全衛生防災会議事務局」より全従業員に発信することで、事業所ごとに類似災害発生の危険性がないかを再確認するとともに、従業員一人ひとりへの注意喚起の徹底を図り労働災害発生防止に繋げています。

また、近年の傾向では、毎年『転倒』災害が最も多く発生していることから、『転倒』災害の防止対策を中心に活動を更に推進していきます。

国内グループ全生産工場では、設備事故が発生した際の調査結果に基づき、類似箇所の改善を実施しています。近年の設備漏洩事故の教訓から、全生産工場において、危険物屋外タンク・防油堤の点検実施と設備保全計画の見直しを行いました。さらに、設備老朽化による漏洩の危険性を早期に発見するため、新たな非破壊検査方法の導入を検討しています。今後も変更管理*プロセスの運用強化により、中・長期的な視点で設備安全技術力の向上や事故リスク低減に一層取り組んでいきます。

* 設備面及び運転条件などの変更にともなうリスクを防止するマネジメント活動

国内グループ全生産工場では、生産工場における大規模災害の発生を想定した防災訓練を各地域の公設消防隊と合同で実施し、有事の際に対する地域との連携の強化を積極的に行っています。2024年10月には、「香川県石油コンビナート総合防災訓練*」を主幹会社として、ライオンケミカル株式会社オレオケミカル事業所にて実施しました。

* 参加機関、企業:四国地方整備局、香川県危機管理総務局、坂出市消防本部、高松海上保安部、坂出海上保安署、日本赤十字社、番の州地区特別防災協議会(コスモ石油株式会社、四国電力株式会社、三菱ケミカル株式会社、川崎重工業株式会社、YKKAP株式会社、ライオンケミカル株式会社)

国内グループでは、緊急事態の内容を層別し、それぞれに対応するマニュアルを整備して万一の場合に備えています。特に『大規模地震』『線状降水帯による大雨』をはじめ激甚化する各種自然災害をコーポレートリスクと捉え、災害の規模・被害状況に応じた対応内容・行動基準を詳細に定めた事業所毎の防災訓練に加え、全社合同による防災訓練を実施し、リスク低減に向けた活動を推進しています。

また、多様化する働き方に対応するため、リアルとリモートを融合させた災害対策体制を確立させ、大規模な自然災害に備えています。今後も自然災害の多発化・激甚化及び働き方・就業スタイルの更なる多様化を見据え、災害対応体制の一層のレベルアップを図るとともに、安否確認訓練や救命講習受講などを通じた、従業員一人ひとりの緊急事態対応の取り組みと、地域貢献につながる防災活動の強化も継続していきます。

労働災害発生防止のためには、安全管理体制及び労働安全意識の強化が重要です。当社は、「全社社内e-ラーニング」を活用した安全意識教育と事業所ごとでの安全教育を計画的に実施しています。2024年は、各部所の安全教育、研修の実施率は、100%であり、全社を対象とした社内安全e-ラーニング受講結果は、97.3%でした。

| 2023年 | 2024年 | |

|---|---|---|

| 対象者 | 4,373名 | 4,256名 |

| 受講率 | 96.2% | 97.3% |

ライオングループでは、毎年6月26日を『ライオン「安全の日」』として定め、社長および安全衛生防災会議議長が生産工場に赴き、全社朝礼にて国内グループ全社に向けた社長の安全メッセージ、議長による安全講話のライブ配信を行い、国内グループ全従業員が安全の重要性を再認識する啓発活動を33年間継続して行っています。また、『ライオン「安全の日」』に合わせて、国内グループ全従業員を対象とした「安全標語」「安全意識調査」などの様々な安全意識向上施策を展開しています。

ライオングループでは、海外グループ各社に対して状況に応じた支援を継続的に行い、安全・衛生・防災体制の強化に努めています。

2024年は、海外生産工場3か国(ベトナム、インドネシア、マレーシア)、海外オフィス2カ国(香港、シンガポール)を訪問し、各国の安全管理状況の確認による安全リスク抽出や不安全箇所の改善などについてディスカッションを行い、現地従業員の安全意識の向上と労働災害の防止に向けた管理の向上を図りました。

また、海外生産工場(タイ)に対して、厚生労働省助成対象事業である『アジア安全衛生SAKURAプロジェクト』の制度を活用し、外部機関からの安全指導を支援しました。