資源循環型社会の実現に向けて、2030年までに製品・容器包装に使用するプラスチック資源量における石化由来のプラスチック使用率を70%以下にすることを目標に掲げています。今回、当社製品カテゴリーの中でもプラスチック使用量が多い衣料用柔軟仕上げ剤の本体ボトルに着目し、容器開発を推進しました。

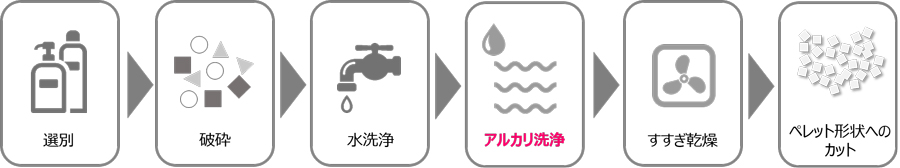

今回採用した再生プラスチックは、市場から回収した使用済みの容器から選別し、粉砕、洗浄、乾燥、異物除去などの工程を経て、成形しやすい材料としてペレット化されたもので、当社製品の品質基準を満たすものを選定しました。

特に選定に当たって重視した点は、(i).材料の色が無色または白色であること、(ii).重金属を含まない等安全であること、(iii).本体ボトルの成形に適したプラスチックの流動性※1であること等が挙げられます。

※1:熱により溶融したプラスチックの流れやすさ。本体ボトルは、溶融して柔らかくなったプラスチックを金型で挟み、内側から空気を入れ、膨らませて成形する。金型に過不足なく充填させるために、適した流動性のプラスチックを選定する必要がある。

今回選定した再生プラスチックは、「お客様が使用する際の安全性の確保」と、「本体ボトル成形時に材料を溶融する工程で発生する臭気の低減」の2つの課題がありました。

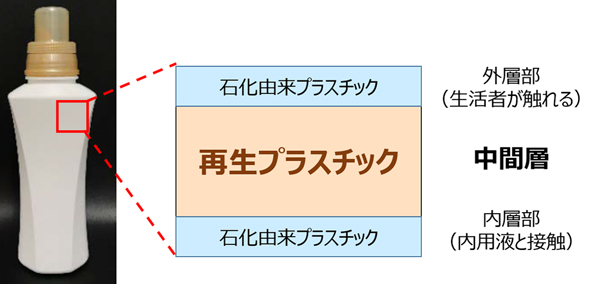

日用品での使用実績が少ないことから、食品衛生法に基づく食品、添加物等の規格基準に適合するか分析を実施し、再生プラスチック自体が食品容器でも使用できる安全性があることを確認した上で、さらにお客様がより安心して使用できるように、手で触れる外層部と内層部には石化由来プラスチックを採用し、中間層に再生プラスチックを挟む3層構造とすることで、従来品と同等の品質を確保しました(図1)。

また、本体ボトルの成形工程においては、再生プラスチックの材料を溶融した際に特有の強い臭気が生じる為、工場の作業環境が悪化し従来品と同様に生産することが困難でした。この臭気は原料のプラスチックの洗浄が不十分であることが原因と考えられたため、材料の製造における洗浄工程に着目し、「アルカリ洗浄条件」における温度などの洗浄条件を調整することで、従来品の本体ボトル同程度まで臭気を低減しました。

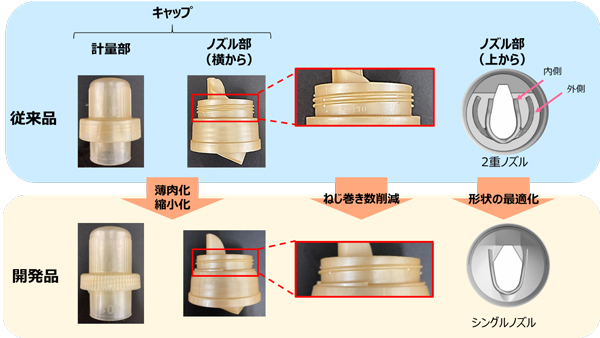

従来のノズル部は、本体ボトルを大きく傾けた時に、吐出口から液があふれることを防ぐため、2重ノズル方式を採用していましたが、液のあふれを防ぐ新たなノズル形状を検討し、吐出口とノズルの形状を最適化したシングルノズルを開発しました。また、計量部とノズル部のねじ巻き数削減、薄肉化、縮小化等、抜本的な形状検討による最適化により、キャップ全体の石化由来プラスチック使用量を従来品から約35%削減しました。これにより、従来の使用性を確保しつつ、石化由来プラスチック使用量の削減に繋げました(図3)。

本開発品は、本体ボトルの約60%を再生プラスチックに切り替えるとともに、キャップの石化由来プラスチック使用量を従来品と比べて約35%削減し、環境負荷低減に貢献しました。この点が評価され、公益社団法人日本包装技術協会が主催する「第47回木下賞 研究開発部門」を受賞しました。

今後は、今回使用したプラスチックを他の分野における製品本体容器に展開するとともに、石化由来材料の使用量の削減や製品・容器包装の再利用に繋がる新たな施策を検討することで、資源循環型社会の実現に貢献して参ります。

関連するニュースリリース

『ソフラン アロマリッチ』の本体ボトルが日本包装技術協会 木下賞・研究開発部門を受賞 (lion.co.jp)

資源循環型社会の実現に向けた環境配慮型容器の開発(ソフラン アロマリッチ容器)

地球環境に配慮した容器の開発(キレイキレイ ハンドソープ)

生活者へ新しい行動様式を提案する容器の開発(ルックプラス バスタブクレンジング容器)

関連情報